ものづくりの現場から──JVCケンウッド山形

鶴岡駅の北側には、道幅の広い道路が通り、大きな建物が整然と立ち並ぶ光景が広がっています。ここは鶴岡中央工業団地。次世代の産業拠点を目指して、昭和48年(1973年)につくられた工業の中核エリアです。今年(2023年)で50周年を迎えました。

この夏、ここでつくられた電子機器が鶴岡市のふるさと納税返礼品に初登場しました。JVCケンウッド山形が製造したハイエンドアマチュア無線機「TS-890」です。工業団地内の工場では、どんなものづくりが行なわれているのでしょうか。ふだん、なかなか立ち入ることのできない無線機製造の現場。鶴岡市ふるさと納税スタッフが工場でお話をうかがいました。

稲からカセットデッキへ

僕の恋人は黒いネコ

黒ネコのタンゴ タンゴ タンゴ……

当時7歳の皆川おさむ少年が歌う童謡『黒猫のタンゴ』は大ヒットを記録。年間売上1位、レコードの売り上げは260万枚に達したと言われています。ときはオーディオ・ブーム全盛の1970年。ハイグレードな国産オーディオ機器が市場を席巻していました。

同じころ、鶴岡駅の北側には工業団地を造成する計画が決まります。1972(昭和47)年の荘内日報には、こんな記事が掲載されています。

「公害のない農村工業地域 鶴岡中央団地の計画」

鶴岡工業団地は県が鶴岡駅北側約65ヘクタールを埋め立て工業団地を造成、同団地に県外の大手企業をはじめ鶴岡市内の中小関連企業を誘致、酒田北港とともに庄内における中核工業地帯とする。(…)同団地の建設によって若年労働力の定着化、離農者や兼業農家などの雇用の場を確保し、公害のない農村工業地域として発展させたい意向だ。

高度経済成長期のさなか、都市部では公害や人口の集中が問題となり、企業を地方へ分散することが推奨されていました。一方、農業への依存度が高い庄内地方では、減反政策による農地の転換や、機械化にともなう離農労働者の雇用問題の解消が喫緊の課題になっていました。そのような状況を背景に、鶴岡中央工業団地は昭和48(1973)年に誕生します。

「かつてオーディオ御三家のひとつ、トリオ製品のカセットデッキはここでつくられていました」。そう教えてくれたのは、JVCケンウッド山形・取締役社長の渡辺幸司さんです。

渡辺さん ブランドとしてはもう存在しないんですけど、80代くらいの方なら、絶対にトリオはご存知のはずです。それくらい有名なメーカーでした。

かつて昭和のオーディオ・ブームを牽引したのは、アンプの山水電気、チューナーのトリオ、スピーカーのパイオニアの「オーディオ御三家」と呼ばれる国内メーカーでした。そのひとつ、トリオ株式会社の出資によって鶴岡中央工業団地に「東北トリオ株式会社」が1981(昭和56)年に設立します。

その後、1986(昭和61)年に「山形ケンウッド」に社名変更し、携帯電話、ポータブルMDプレーヤー、カーナビなどを生産。映像・音響機器メーカーである日本ビクター(JVC)との合併により、2013年に「JVCケンウッド山形」への社名変更を経て、現在は業務用の音響機器や無線機の主力工場として稼働しています。

ハードな生産管理の現場

「いま、この工場では約400機種の製品を取り扱っています。いまだに、わたしもすべて覚えられませんね」。管理部の奥山幸寿さんが、陳列されている業務用無線機を手にとりながら教えてくれました。

奥山さん この工場で扱っている部品は約10,500品種。同じグループの工場はだいたい4,000品種くらいですから、ここは非常に部品数が多いんです。管理が大変なので、工場としては少ないほうがありがたいんですけどね。

──扱う製品が多いからこそ、部品数が多くなるんでしょうか?

奥山さん そうです。それに加え、ロットサイズ(1回あたりの生産台数)10台以下の生産ロットが全体の30%、50台以下の生産ロットが全体の70%を占めています。いわゆる多品種少量生産ですが、この難敵を相手に改善を継続していることは、われわれの強みだと思っています。

──生産を管理する立場としては大変な現場ですね。

奥山さん 生産現場はもちろん、生産計画を立案する生産管理、部品を購入する調達も相当ハードです。機種がいっぱいあるからこそ、煩雑で大変です。3機種くらいだったらぜんぜん楽勝ですよ(笑)

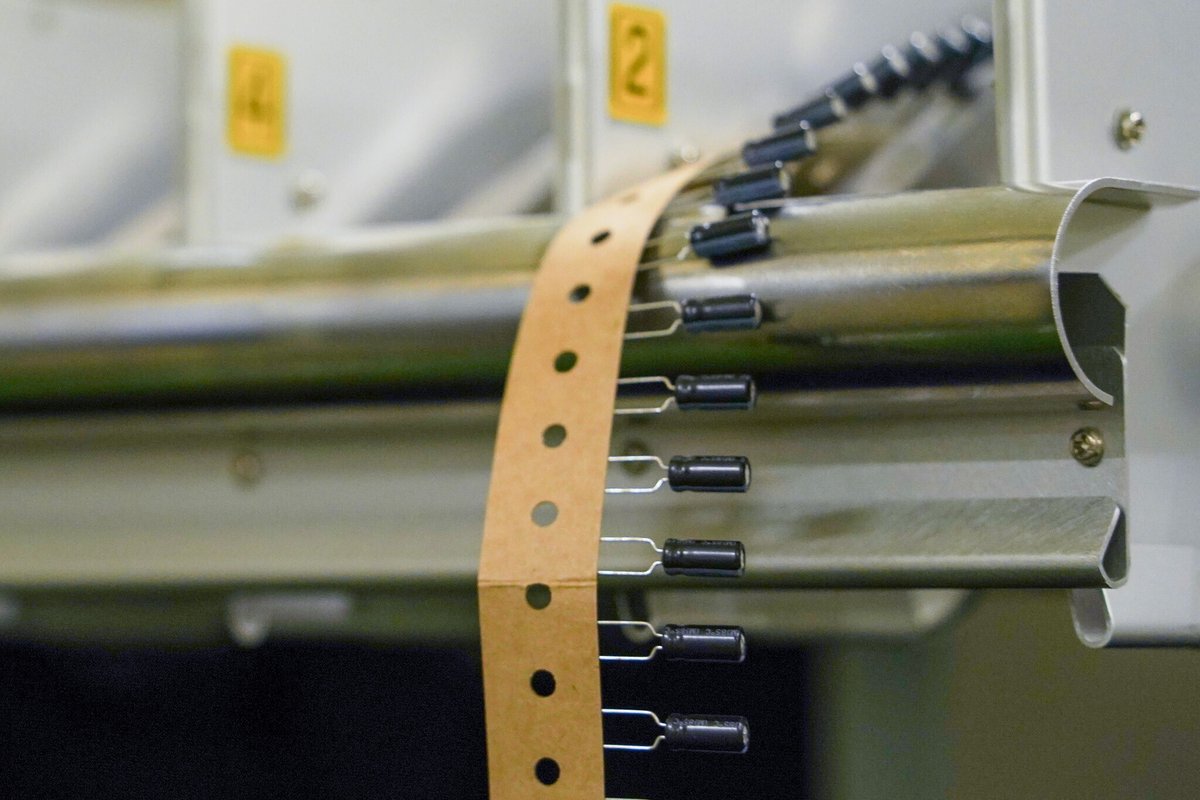

奥山さんが次に見せてくれたのは、SMT(Surface Mount Technology)と呼ばれる工程。列に並べられた機械から、たくさんのテープが伸びています。作動音が聞こえるものの、ここで何が行われているのか一見しただけではわかりません。

──ここでは何が行われているんでしょうか?

奥山さん SMTとは「表面実装」のことです。クリーム状のはんだをプリント基板に印刷して、チップやコネクタなど小さな電子部品を自動で取り付けていきます。表面実装できない部品がある場合は、インサー(挿入)工程で人の手で取り付けていきます。TS-890はこの工程が欠かせないんです。

──手作業ですか!

奥山さん 本来であれば、すべての基板をSMTで自動的につくることが望ましいんです。ロスが出やすいので、ものづくり的にはインサー工程はできるだけ避けたいんです。でも、TS-890には性能面の制約から表面実装できない部品がたくさん使われています。だから、人の手によって部品を取り付ける工程が必要なんです。

少しずつ部品が取り付けられた基板は、FA(Final Assembly=最終組立)工程に移ります。ここでシャーシ(枠組み)に基板やほかの部品を取り付けて、最終的な製品に組み上げられます。その後、調整や検査、梱包を経て、出荷できる状態にします。TS-890はFA工程だけで約4時間もかかるのだそう。

人の手で組み上げる

FA工程でTS-890の生産ラインを管理されている大川直さんに、お話をうかがいました。

大川さん わたし、こういう組み立てみたいな作業は、どちらかというと苦手なタイプだったんです。でも、やってみようかなと思って。親がケンウッドのステッカーを貼っているくらい、幼い頃からよく知っている会社だったので、就職先を考えていたときに、「ケンウッド、いいあんね」って親からも勧められて。それから17年間、いまでも続けられています。

──作業はすぐに慣れましたか?

大川さん 大変でしたね。FA工程はここ3−4年くらい担当していて、最近、管理者になりました。とくにTS-890は他の機種と比べると大きくて重いですし、中に入れる基板もたくさん使うから、難しいですね。といっても、いきなり複雑な作業を任されるわけではありません。工数の少ない製品で慣れてきてから、少しずつ段階を踏んで、工数の多い製品や作業時間の長い製品を担当していきます。ここで組み立てをやっている子たちは、“できる子”ですよ。

──大変な作業ですね…。

大川さん ここでは業務用の無線機が多いんですが、これ(TS-890)は個人向けの製品です。ご自身で買って大事に使っていただけるので、無事につくり終えると「ああ、やっとできた!」という感じで、出荷するときは「いってらっしゃい!」みたいな気持ちですね。

──手が掛かるほど、思い入れもひとしおですね。

大川さん わたし、けっこう見るんです。YouTubeで「TS-890」って検索して、製品の箱を開けて「わお!」って言っている動画。そういうのを見るとすごい感動するんですよ。だから、組み立て中も細かなところが気になってくるし、「ちゃんとやらなきゃな」って思いますね。自分としては、TS-890ってそういう気持ちが大事なのかなって思います。

部品数が多く複雑な製品は、欠品や作業ミスで不良を発生させてしまうと、修理がとても大変だといいます。解析や修理に多くの時間を費やすことになるので、一つひとつの作業を確実に行なうことが求められています。

奥山さん こうした人の手による作業をサポートする道具や仕掛けを「治具」といいますが、これらは当社の生産技術部隊が作製しています。治具以外でも構造面でミスを防ぐ工夫をしています。たとえば、ある線材を間違った部分に挿すと、ほかの部分に挿せなくなります。すると「どこか間違ったかな」と気づけるんです。こうした人の作業をサポートするものづくりを具現化するのが生産技術の役割です。

──膨大な作業の一つひとつは、どうやって共有しているのでしょうか。

奥山さん 生産の手順をひとつずつ指示した資料をつくっています。この資料、ぜんぶで約800ページあるんですが、工程を把握している熟練の人は、資料を見なくても作業ができるほどです。ただ、見ないで作れるからすごいというものではありません。品質管理のメンバーは、指示どおりに作業ができているか、第三者目線で実際の作業をチェックしています。出来上がった製品の検査だけではなく、作業内容も含めて品質を保証するのが当社の品質保証の特徴ですね。

──こと細かに作業の内容が示されていますね。

奥山さん ネジを打つことひとつとっても、いくつかの決まりが定められています。ドライバーの握り方や向き、その注意点などをまとめた「作業標準」です。組み立ての工程だけでも37種類もあります。入社後、未経験の人はこの作業標準を2週間かけて覚えて、ものづくりの現場に入っています。こうした技術の伝承を積み重ねて、品質を維持しているんです。

設計と生産現場のコミュニケーション

工場を歩いていると、製造をしている場所とパソコンで作業している部屋がすぐ近くにあることに気づきます。「ものづくりをするうえで、やっぱり現場を知らないと、いい設計はできないですよね」と管理部の齋藤慎一さんは言います。

──ここは設計と生産の現場が近いんですね。

齋藤さん この工場の特徴は、製造現場で実際にモノを見て話し合えるので、気づいたことがあればすぐに設計にフィードバックできることです。

奥山さん 一般的に、現場より設計のほうが偉いという感覚があるんじゃないでしょうか。「なんで俺が設計したものをつくれないんだ」、「難しい設計の製品をつくれるようにするのが現場の力だろ」って。

齋藤さん 逆に、工場の現場が怖くて行きたくないっていう設計者もいるんじゃないかな(笑) でも、ここはそうではないですよね。設計と生産技術と現場がおなじ建屋のなかにあるので、うまくコラボレーションできていると思います。

奥山さん JVCケンウッドはそれが昔からうまくできていますよね。カーナビや映像など、それぞれの事業によってつくり方は違いますが、無線機のものづくりって、電波という目に見えない世界との戦いなので、とてもシビアなんです。だからこそ、設計と生産技術と製造現場がうまくかみ合わないと良い製品ができないんですよね。

──ぼくたちが工場に入るときも、スマホを機内モードにするようにお願いがありました。

奥山さん 無線機の基板には「シールド」と呼ばれる銀色のケースが被せてあるんですが、これは余計な電波が入らないように、あるいは飛ばさないようにするためのものです。それに、昔は配線がちょっとズレただけで、電波の飛び方が変わってしまったりして。

──とくに繊細さが求められるんですね。

奥山さん ところが設計が繊細すぎると、安定した品質のものをつくれません。製造現場としては、お客様に安定した品質のものを提供し続けなければならない。だから、設計や生産技術には「安定した生産ができる製品を設計してくれ」って言い続けるわけです。その意味で、ここでの無線機のものづくりは、設計と生産技術と現場とのやりとりが一番バランスよくできているのかなって思います。

人口減少時代のものづくり

──これからのものづくりは、どのように変わっていくのでしょうか?

奥山さん 人口減少時代に必要なのは自動化です。これから人手が減って、生産に必要な工数を十分に確保できない場合は、自動化によって工数を減らす必要があります。そのためには、設計から発想を大きく変えなければいけません。この工場でも、いまアームロボットのラインを調整していて、年内から稼働する予定です。

渡辺さん 当社の社員はほとんど鶴岡市の出身の人たちですが、いま若者はどんどん県外に就職してしまう。鶴岡の人口は減少が続いていますので、今後は少人数でも生産できるよう、技術者のスキルを育てていく必要があります。人材の確保が難しくなっていくなかで、われわれ工場も魅力を生んでいかないといけません。

──人が担う役割はどのように変わってきますか?

奥山さん ロボットのオペレーションを人が担うことになります。でも、きっとTS-890のような製品は自動化できないでしょうね。かならず人の手が必要になります。

渡辺さん これから人は減っても「メイド・イン・ジャパン」は続けていかなきゃいけない。生産台数の少ないTS-890のような製品のなかに、これからも匠の仕事は残っていくでしょうね。

[取材=2023年7月19日]

熟練者による手仕事、それをサポートする生産技術や管理の工夫、シビアな設計と現場とのコミュニケーション。「TS-890」という無線機は、こうした創意と知恵を丁寧に積み重ねた、ものづくり現場を象徴する存在のようです。世代を超えて信頼されるものづくりの伝統は、半世紀前、田んぼから工業団地に変わった風景のなかで、今日も続いています。

JVCケンウッド山形がつくるアマチュア無線機「TS-890」は、各ふるさと納税ポータルサイトにて取り扱い中です。

ふるさとチョイス「TS-890S」

https://www.furusato-tax.jp/product/detail/06203/5862675

ふるさとチョイス「TS-890D」

https://www.furusato-tax.jp/product/detail/06203/5862674

文・構成=水野雄太(鶴岡市ふるさと納税担当)

写真=齊藤悠紀(鶴岡市ふるさと納税担当)